从CNC到3D打印,线束企业如何转变其工装夹具的生产模式?

从CNC到3D打印,线束企业如何转变其工装夹具的生产模式?

随着增材制造技术不断发展,越来越多的行业开始采用3D打印和创新材料来生产高精度、高质量的零部件,为工业生产提供了有力支持。这不仅帮助企业获得优化零部件的全新设计策略,还简化了生产流程,实现了成本效益和性能导向的平衡。

工装夹具和其他专用工具在制造和组装汽车、工业零部件以及其他产品时起着至关重要的作用。如今,无论是个人还是企业,都在寻求一种更简单、更快捷的方法来开发定制夹具,而3D打印技术已经成为扩展和改进制造流程的最可靠工艺。

在2022年12月之前,山东某线束公司工装夹具制造主要使用CNC外发的方式来制作,然而,这种方式面临很多挑战:

1.外包成本:委托制造商进行CNC加工会带来额外的外包费用,包括人工成本和运输费用;还存有各种工装夹具的破损和缺失风险;

2.生产周期延长:由于委托外部制造商,生产周期往往较长,导致生产效率下降。当面对需要快速响应的客户需求,这些就成了CNC的瓶颈,这也可能延误交付计划。

3.灵活性受限:外包制造会限制对夹具设计的灵活性和迭代,难以快速响应设计变更或改进。

为了长期发展考虑,最终该线束企业决定引进Raise3D E2来缓解零件生产压力,从而节省零件生产和运营成本。

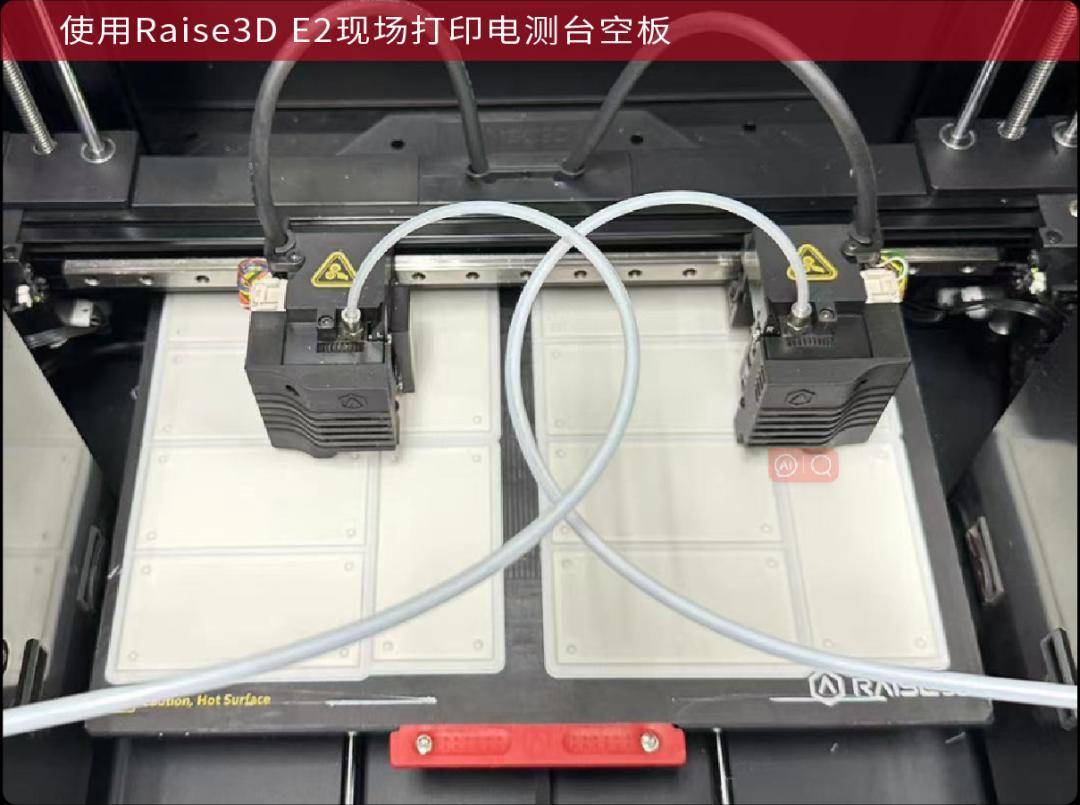

该线束企业在2022年年底购置了2台E2打印机,在Raise3D打印设备加入生产后,极大缓解了生产需求,他们无需完全依赖外包,实现自主生产,这颠覆了他们以往的思维模式和设计开发流程工艺。自公司购置第一台E2打印机以来,已经打印了2000多个工装夹具。

该企业的工程技术主管表示:使用Raise3D E2打印机,在保证零件性能和保持竞争优势的同时,单个零件和批量零件的生产成本都得到了极大的降低。我们估算过工装夹具传统CNC外发每小时工作价格在200元左右,目前使用3D打印,制件时间跟CNC类似,但制作成本只有CNC的十分之一。从劳动力方面来讲,E2在打印时无需人工在旁监督,从而大力减少了人工成本。”

另外,Raise3D E2打印机可以加速原型设计和测试,原型制作交付周期缩短,流程得到了大幅简化,企业可以更快地进行测试和设计迭代。为扩大产能,该线束公司今年又加购了2台 E2,目前有4台E2打印机投入到定制夹具及其他零件的生产中。

在进行设备选型时,该企业看中了E2打印柔性材料的优势,且拥有IDEX独立双喷头,支持同时打印、双色打印,可支持快速小批量生产。Raise3D E2打印机的优势在于它的高打印精度和稳定的打印性能,它可以准确打印出高质量模型,并且能保证打印件表面光滑细腻。

例如下图的电测台空板需要对底部打孔并安装膨胀螺丝,孔洞直径仅为4mm。E2高精度机械式探头,感应器重复精度高达±0.006mm,搭载IDEX 独立双喷头系统,左右挤出机可同时生产,双倍产能,大幅提升生产效率。目前为止,E2兼容耗材多,支持打印柔性材料,除支持PLA/ABS/ PETG外,还支持TPU/ TPE等柔性材料打印。

作为一种基于3D打印的柔性生产模式,E2还可以轻松实现传统工艺无法加工出的复杂结构,除此之外,还可以实施设计策略来优化部件本身,在不影响结构强度的前提下实现轻量化处理,进一步降低生产成本。

RaiseCloud是该线束企业生产夹具时必不可少的管理工具。Raise3D E2打印机在投入生产后一直处于全天候运转的状态,通过RaiseCloud可以同时绑定和监测多台Raise3D打印机,并支持在同一个界面上查看所有不同设备的状态,工程师可根据每台设备的打印进度进行排单。

RaiseCloud负责生产监控的工程师可以在任何地方、任何时候通过摄像头监测生产过程,一旦发现生产出现问题,也可以及时对打印进度进行调整。摄像头还配有延时摄影功能,当打印出现问题,还可以回顾打印过程的影像记录,进行问题排查,在后期打印中进行调整。在灵活使用RaiseCloud后,其工作室里多台E2组成的“打印农场”更像是一个无人化的生产车间,助力工程师轻松快捷地进行夹具生产制作。

简单易用、精准稳定,Raise3D E2适合不同生产线上进行配置,无论是汽车线束还是工控设备,E2都能帮助进行紧急快速工装的交付。Raise3D打印设备加入生产后,为线束企业提供了足够的支持,满足大多数的批量生产需求,他们的工程师可以根据生产进度灵活排期。

该企业的工程技术主管表示,“3D打印机几乎实现24小时打印,为我们节省了巨大的生产成本和时间,是我们非常重要的生产工具。目前3D打印已经占生产总量的半数以上比例,然而,我们的未来目标是实现全部生产过程的3D打印,成为生产检具、夹具和其他固定装置的理想解决方案。”